فروسیلیس چیست!

- مجموعه: گزارشهای علمی

سيليسيم فراوان ترين عنصر پوسته زمين بعد از اكسيژن مي باشد و در طبيعت معمولاً به صورت كوارتز يافت مي شود. امروزه از سيليسيم در صنعت استفاده هاي گوناگوني شده اما يكـي از آليـاژ هـاي آن كـه كـاربرد وسيعي پيدا نموده است "فروسيليس" مي باشد.

فروسیلیس، محصول شرکت آلیاژ سازان اشتهارد

فروسیلیس آمیژانی است از آهن و سیلیسیم که از طریق حرارت دادن ، احیا ء و ذوب سنگ آهن و سیلیس (کوارتز) توسط کربن ، عمدتا در کورههای قوس الکتریکی تولید می شود. نسبت ترکیبی آن عمدتا از 10 تا 90 درصد سیلیسیم و بقیه آهن است. در همین حال عناصرناخالصی نظیر منگنز ،کرم فسفر ، گوگرد و آلومینیم در مقادیر کمتر از 5/0 درصد در فروسیلیس می توانند حضور داشته باشند . کربن به عنوان ناخالصی (ناخواسته) و همچنین به عنوان عنصر سوم در انواع فروسیلیس ها حضور دارد .

فروسیلیس چگونه توليد می شود؟

نحوه تولید فروسیلیس

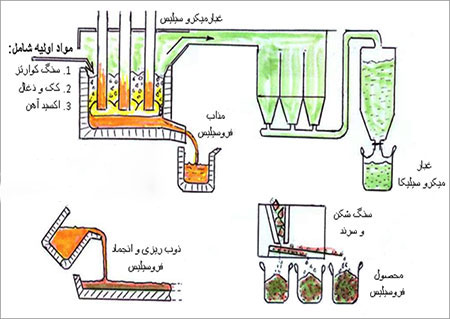

پايه توليد فروسيليس واكنش هاي كربوترمي است. و بر اساس واكـنش هـاي احيـائي مـواد، شامل؛ سيليس ( سنگ كوارتز ) و اكسيد آهن و با افزودن انرژي الكتريكيبه همراه مواد احياء كننده شامل؛ كـربن در دماي مناسب احياء شده و "فروسيليس" توليد مي شود.

در اين فرآيند مواد اوليه اعم از سنگ سـيليس دانـه بندي شده و پوسته اكسيدي به همراه مواد احياء كننده نظير ذغال سنگ، كك و ذغال چوب از طريق انبـارهاي روزانه توسط سیستم انتقال مواد وارد كوره ذوب مي شوند. اين شارژ توسـط الكتـرود هـايي با شـدت جريان حـدود 120 كيلـو آمپـر و در دمـايي حـدو د 2500 درجـه سـانتيگراد و طـي يـك پروسـه الكتـرو متالورژيكي احياء و ذوب مي شود.

فروسیلیس و عملیات ذوب ریزی

عمليات ذوب ريزي در كارخانه (صنايع آلیاژ سازان اشتهارد) به طور متوسـط هـردو ساعت يك بار انجام و فروسيليس توليدي پس از تخليه در بستر هاي مخصوص منجمد شده و پـس ازسرد شدن توسط سنگ شكن خرد و با دانه بندي هاي متفاوت به صورت فله و يا در كيسه هاي بزرگ روانه بازار مي شود.

مصرف کنندگان فروسیلیس چه کسانی هستند؟

بزرگ ترین مصرف کنندگان فروسیلیس کشور، کارخانه های فولادسازی هستند که نزدیک به 38 هزار تن از کل فروسیلیس مصرفی در سال را به خود اختصاص داده اند. ریخته گری ها (مانند شرکت ریختگری پولادیر) نیز مصرف کننده این ماده هستند که با احتساب مصرف فولادسازان، کل مصرف کشور به حدود 50 هزار تن می رسد.

فروسیلیس و پیشرفتی ارزشمند

نیاز صنعت کشور به فروآلیاژها از جمله فروسیلیس تا قبل از احداث شرکت داخلی به طور کامل از طریق واردات تامین می شد. اما امروزه با احداث کارخانه های فروآلیاژ و همچنین گسترش صنعت فروآلیاژسازی در کشور ضمن تأمین قسمتی از نیاز داخلی به فروسیلیس، امکان صادرات فروآلیاژها نیز وجود دارد.

اهمیت ویژه ی فروسیلیس در صنعت

فروسیلیس یکی از آمیژانهای مورد مصرف در صنایع مختلف ، به خصوص صنایع متالوژی است و از این نظر اهمیت بالائی دارد . چگونگی کاربرد این ماده در صنعت تا حدود زیادی به نسبت آهن و سیلیسیم موجود در آن و همچنین ناخالصیهای متعارف بستگی دارد.

• فروسیلیس در صنایع متالورژی به عنوان عنصر آلیاژی، جوانه زا و اکسیژن زدا

• و سیلیسیم تقریباً خالص در صنایع الکترونیکی به عنوان نیمه هادی و یکسوکننده می تواند کاربرد داشته باشد.

علاوه بر آن مشتقات ترکیبی سیلیس در ساخت رزینهای سیلیسیمی ، لعاب ها، لاستیک و… استفاده می شود .

چرا به فروسیلیس نیاز داریم؟

نیاز اصلي و اساسي ما به فروسيليسيم در صنايع ريخته گري و توليد فولاد، به شرح زير است:

1- اكسيژن زدا: فروسيليسيم در صنايع توليد فولاد به عنوان اكسيژن زدا كاربرد عمده دارد.

2- جوانه زا: به علت گرافيت زائي بالاي سيليسيم، فروسيليسيم به عنوان جوانه زا در توليد انواع چـدنهاي خاكستري كاربرد دارد.

3- عنصر آلياژي: سيليسيم يكي از عناصـر آليـاژي مهـم در آليـاژ هـاي آهنـي و غيـر آهنـي اسـت از فروسيليسيم براي افزودن سيليسيم به چدن يا فولاد آلياژي استفاده مي كنند .

4- توليد فولاد هاي نسوز

5- ماده احياء كننده در توليد ساير فروآلياژ ها:

وقتي فروسيليس در ريخته گري فولاد مورد اسـتفاده قرار مي گيرد استحكام، سختي، الاستيسيته و قابليت مغناطيسي آن افزايش مي یابد. بـا افـزودن فروسيليس به مذاب همچنين مي توان از تشكيل كاربيد هاي ناخواسته جلوگيري کرد.

6- صنايع شيميايي

البته در حال حاضر استفاده عمده فروسيليس در ايران براي اكسيژن زدايي فولاد در پاتيل فولاد بر و جوانـه زايي در ريخته گري چدن هاي خاكستري، استفاده به عنوان عنصر آلياژي در فولادهاي آليـاژي مـي باشـد.

فروسیلیس و جوانه زایی

سيليسيم عنصري است به شدت گرافيت زا. به طوري كه تشكيل گرافيت ها در انـواع چـدن هـا بـه حضـور سيليسيم به عنوان عنصر آلياژي و گرافيت هاي ظريف، به تلقيح سيليسيم (بـه صـورت فروسيليسـيم) در مراحل انتهايي ذوب وقبل از بار ريزي بستگي دارد.

قابليت جوانه زايي سيليسيم به مقدار سيليسيم موجود در تركيب و يا آميژان بستگي دارد. از طرف ديگر چنانچه از سيليسيم خالص به اين منظور استفاده شود امكان عدم انحلال كامل آن وجود دارد و به همين منظور در اكثر موارد از آميژان هاي آهن و سيليسيم بـا نسـبتهاي تركيبي 70 تا 90 % سيليسيم استفاده به عمل مي ايد. ميزان مصرف سيليسيم به عنوان عنصر جوانـه زا در تمام چدن هاي گرافيتي در حدود 6/0 تا 1 % گزارش شده است كه اگر اين نسبت با فروسيليسيم 75 % سنجيده شود حدود 1 تا 5/1 % و به عبـارت ديگـر مقـدار مـواد جوانـه زا حـدود 10 تـا 15 کیلوگـرم فروسيليسيم براي توليد هر تن چدن گرافيتي است.

علاوه بر آن سيليسيم به عنوان جوانه زا به صورت سيليسيم – كلسيد 2SiCa نيز به كار مي رود كه حضور كلسيم در آن عاملي براي گوگرد زدايي و تشديد اكسيژن زدايي نيز محسوب مي شود.

فروسیلیس را به خاطر بسپارید...

توليد فروسيليس فرآيند مداوم و پيچيده اي است كه به پارامترهاي متعددي بستگي داشته واين پارامترها مانند حلقه هاي زنجير مي باشند كه از به هم پيوستن آنها محصول مورد نظر توليد مي گردد. مهمترين پارامتر هاي فروسيليس عبارتند از

1 تجهيزات تولیدی، پشتيباني و آزمايشگاهي مناسب

2) مواد اوليه شارژ مرغوب (عيار بالا، خاكستر كم، واكنش پذيري خوب و مقاومت مكانيكي بالا)

3) كنترل کیفیت مواد اوليه و نسبت های شارژ و محصول توليدي

4) نيروي انساني ماهر و آموزش ديده

5) راهبري صحيح كوره قوس الكتريك در فرآيند توليد فروسيليس

هر يك از پارامترهاي فوق تاثير خود را بر فرآيند تولید فروسیلیس داشته و هر كدام به نوبه خود مي تواند سر منشاء يكي از مشکلات كمي و یا كيفي توليد باشد.

منبع:

eshtehardalloys.com