همهچیز درباره شیرهای ایمنی؛ از انواع تا کاربردها

- مجموعه: تجهیزات ایمنی و بهداشتی

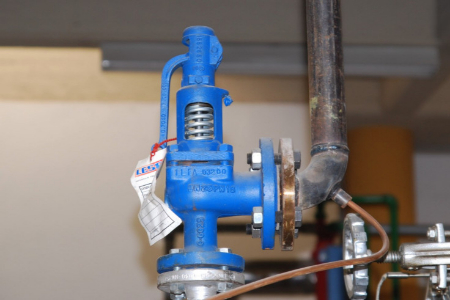

شیر ایمنی: گارد محافظ جان و تجهیزات صنعتی

شیر ایمنی (Safety Valve) یکی از مهمترین اجزای سیستمهای صنعتی است که برای حفاظت از جان، اموال و محیط زیست در برابر فشار بیش از حد در مخازن و تجهیزات طراحی شده است. این دستگاه ایمنی بهگونهای عمل میکند که در صورت افزایش فشار بیش از حد مجاز، باز شده و فشار اضافی را آزاد میکند و پس از بازگشت به شرایط عادی، دوباره بسته میشود تا از خروج بیشتر سیال جلوگیری کند. برخلاف شیرهای فرآیندی یا رگولاتورهای فشار، شیر ایمنی تنها برای یک هدف خاص یعنی حفاظت در برابر فشار بیش از حد طراحی شده و نباید بهعنوان رگولاتور فشار مورد استفاده قرار گیرد. در این مقاله، به بررسی عملکرد، انواع، کاربردها، مواد ساخت، و فرآیند انتخاب و تعیین اندازه شیرهای ایمنی میپردازیم.

عملکرد و هدف شیر ایمنی

هدف اصلی شیر ایمنی، جلوگیری از فشار بیش از حد در سیستمهایی است که میتواند به تجهیزات، محیط زیست یا افراد آسیب برساند. فشار بیش از حد ممکن است به دلایل مختلفی مانند انسداد خروجی، قرار گرفتن در معرض آتش خارجی (مورد آتش)، انبساط حرارتی، واکنشهای شیمیایی، پارگی لوله مبدل حرارتی یا خرابی سیستم خنککننده ایجاد شود. هر یک از این شرایط میتواند بهصورت جداگانه یا همزمان رخ دهد و جریان جرمی یا حجمی متفاوتی را برای تخلیه ایجاد کند. به همین دلیل، انتخاب و تعیین اندازه شیر ایمنی مناسب برای بدترین سناریوی ممکن، وظیفهای حیاتی است که بر عهده کاربر یا طراح سیستم قرار دارد.

شیرهای ایمنی بهعنوان آخرین خط دفاعی در سیستمهای صنعتی عمل میکنند و باید تحت هر شرایطی قادر به عملکرد باشند. این شیرها با باز شدن در فشار تنظیمشده (Set Pressure) و تخلیه سیال بهصورت کنترلشده، از آسیب به تجهیزات جلوگیری کرده و پس از کاهش فشار به سطح ایمن، دوباره بسته میشوند.

انواع شیرهای ایمنی

شیرهای ایمنی بر اساس استانداردهای مختلف مانند ASME، DIN و EN ISO 4126 به انواع مختلفی تقسیم میشوند. این استانداردها ویژگیهای عملکردی و تعاریف متفاوتی را برای شیرهای ایمنی ارائه میدهند. در ادامه، به برخی از انواع اصلی شیرهای ایمنی اشاره میکنیم:

1. شیرهای ایمنی فنری (Spring-loaded Safety Valves)

این نوع شیرها از یک فنر برای ایجاد نیروی بستهکننده استفاده میکنند که در مقابل فشار سیال زیر دیسک شیر قرار میگیرد. هنگامی که فشار ورودی به فشار تنظیمشده میرسد، نیروی سیال بر نیروی فنر غلبه کرده و شیر باز میشود. شیرهای فنری در دو نوع اصلی وجود دارند:

• شیرهای ایمنی معمولی: محفظه فنر به سمت خروجی تخلیه وصل است و عملکرد آن تحت تأثیر فشار برگشتی (Backpressure) قرار میگیرد. فشار برگشتی شامل فشار تحمیلی (Superimposed Backpressure) و فشار ایجادشده (Built-up Backpressure) است.

• شیرهای ایمنی متعادل: این شیرها با استفاده از طراحیهایی مانند پیستون یا بلوز، اثرات فشار برگشتی را به حداقل میرسانند. در نوع پیستونی، مساحتهای برابر در بالا و پایین دیسک، نیروهای فشار برگشتی را متعادل میکنند. در نوع بلوزی، بلوز مانع از تأثیر فشار برگشتی بر دیسک میشود.

2. شیرهای ایمنی پیلوتی (Pilot-operated Safety Valves)

در این نوع شیرها، یک شیر پیلوت کوچک که خود یک شیر ایمنی مستقیم بارگذاریشده است، عملکرد شیر اصلی را کنترل میکند. در شیرهای پیلوتی نوع پیستونی، فشار سیال در بالای پیستون بیشتر از زیر آن است و این تفاوت، شیر را بسته نگه میدارد. هنگامی که فشار ورودی به فشار تنظیمشده میرسد، شیر پیلوت باز شده و فشار بالای پیستون را آزاد میکند، که باعث باز شدن شیر اصلی میشود. این شیرها برای کاربردهایی با حاشیه فشار کم بین فشار عملیاتی و فشار تنظیمشده مناسب هستند، اما لولههای اتصال پیلوت ممکن است در معرض انسداد قرار گیرند.

3. شیرهای ایمنی تمامبالا، بالابالا و کمبالا

این دستهبندی بر اساس میزان حرکت دیسک شیر در هنگام باز شدن انجام میشود:

• شیر ایمنی تمامبالا (Full Lift): دیسک به اندازهای بالا میرود که مساحت تخلیه توسط قطر دهانه تعیین میشود. این نوع شیر برای کاربردهای بخار عمومی مناسب است.

• شیر ایمنی بالابالا (High Lift): دیسک به اندازه حداقل 1/12 قطر دهانه بالا میرود و مساحت تخلیه توسط موقعیت دیسک تعیین میشود.

• شیر ایمنی کمبالا (Low Lift): دیسک تنها به اندازه 1/24 قطر دهانه بالا میرود و ظرفیت تخلیه آن بسیار کمتر از انواع دیگر است.

4. شیرهای ایمنی مستقیم بارگذاریشده

این شیرها از نیروی مستقیم مانند وزنه، اهرم و وزنه یا فنر برای مقابله با فشار سیال استفاده میکنند. شیرهای دیافراگمی و بلوزی نیز در این دسته قرار میگیرند و برای محافظت از اجزای داخلی در برابر سیالات خورنده یا مضر طراحی شدهاند.

5. شیرهای ایمنی کنترلشده و کمکی

شیرهای کنترلشده: شامل یک شیر اصلی و یک دستگاه کنترلی هستند که نیروی اضافی را برای بسته نگه داشتن شیر تا رسیدن به فشار تنظیمشده فراهم میکنند.

شیرهای کمکی: با استفاده از مکانیزم قدرتمحور، امکان باز شدن در فشارهای پایینتر از فشار تنظیمشده را دارند و حتی در صورت خرابی مکانیزم کمکی، با استانداردهای ایمنی مطابقت دارند.

6. شیرهای تعویضی (Change-over Valves)

این شیرها برای اطمینان از دسترسی مداوم سیستم استفاده میشوند و امکان تعویض شیر ایمنی بدون توقف سیستم را فراهم میکنند.

مواد ساخت شیرهای ایمنی

مواد مورد استفاده در ساخت شیرهای ایمنی به نوع کاربرد و شرایط عملیاتی بستگی دارد. به جز هنگام تخلیه، تنها قطعاتی که با سیال فرآیند در تماس هستند، نازل ورودی و دیسک هستند. اجزای اصلی تحت فشار معمولاً از مواد زیر ساخته میشوند:

• برنز: برای شیرهای کوچک با فشار تا 15 بار، مناسب برای بخار، هوا و آب گرم.

• چدن: برای شیرهای ASME تا فشار 17 بار.

• چدن گرهدار (SG Iron): برای شیرهای اروپایی و فشارهای بالاتر تا 25 بار.

• فولاد ریختهگری: برای فشارهای بالا تا 40 بار.

• فولاد ضد زنگ آستنیتی: برای کاربردهای غذایی، دارویی یا بخار تمیز.

• مواد خاص مانند مونل و هاستلوی: برای کاربردهای با فشار بسیار بالا یا سیالات خورنده.

فنر بهعنوان یک جزء حیاتی، معمولاً از فولاد کربنی برای دماهای متوسط، فولاد تنگستن برای دماهای بالا و فولاد ضد زنگ برای کاربردهای خورنده یا بخار تمیز ساخته میشود.

گزینهها و تجهیزات جانبی

شیرهای ایمنی با گزینهها و تجهیزات جانبی متنوعی عرضه میشوند تا نیازهای کاربردهای مختلف را برآورده کنند:

• مواد نشیمنگاه: نشیمنگاههای فلز به فلز (مانند فولاد ضد زنگ) برای کاربردهای بخار و دمای بالا مناسب هستند، در حالی که درجهای انعطافپذیر (مانند ویتون، نیتریل یا EPDM) برای آببندی محکمتر در کاربردهای گاز و مایع استفاده میشوند.

• اهرمها: اهرمهای آسانکننده برای بررسی دستی عملکرد شیر در فشارهای بیش از 75٪ فشار تنظیمشده استفاده میشوند. اهرمهای باز برای بخار و هوا و اهرمهای بسته برای سیالاتی که نباید به اتمسفر نشت کنند، مناسب هستند.

• کاپوتهای باز و بسته: کاپوت باز برای کاربردهای با دمای بالا یا بخار مناسب است، در حالی که کاپوت بسته برای جلوگیری از نشت سیال به اتمسفر استفاده میشود.

• دیافراگم و بلوز: برای جداسازی فنر و محفظه بالایی از سیال فرآیند، بهویژه در کاربردهای آب یا سیالات خورنده.

• گگ تست: برای جلوگیری از باز شدن شیر در هنگام تست هیدرولیک سیستم استفاده میشود.

تعیین اندازه شیرهای ایمنی

تعیین اندازه شیر ایمنی (Sizing) فرآیندی حیاتی برای اطمینان از ایمنی سیستم است. این فرآیند شامل محاسبه ابعاد و سطح مقطع جریان لازم برای تخلیه فشار اضافی است. پارامترهای مهم در این محاسبه شامل موارد زیر است:

• نوع و حالت تجمعی سیال (گاز، مایع یا بخار)

• استاندارد طراحی (مانند DIN، API، ASME)

• فشار تنظیمشده

• دمای عملیاتی سیال

• جریان جرمی مورد نیاز (مثلاً 10,000 کیلوگرم در ساعت)

تفاوت شیر ایمنی با رگولاتور کاهش فشار

برخلاف شیرهای ایمنی که برای حفاظت در برابر فشار بیش از حد طراحی شدهاند، رگولاتورهای کاهش فشار برای کنترل و کاهش فشار ورودی سیال به یک فشار خروجی ثابت و پایینتر طراحی شدهاند. رگولاتورها بهصورت مداوم فشار را تنظیم میکنند و برای کاربردهایی مانند خطوط لوله گاز طبیعی، سیستمهای توزیع آب خانگی و فرآیندهای تولیدی که نیاز به فشار ثابت دارند، استفاده میشوند. در مقابل، شیرهای ایمنی تنها در شرایط اضطراری (فشار بیش از حد) عمل میکنند و نباید بهعنوان رگولاتور فشار استفاده شوند.

کاربرد شیرهای ایمنی

شیرهای ایمنی در صنایع مختلفی از جمله نفت و گاز، پتروشیمی، تولید برق، داروسازی و صنایع غذایی استفاده میشوند. آنها در سیستمهای بخار، مخازن تحت فشار، دیگهای بخار و خطوط لوله برای جلوگیری از آسیبهای ناشی از فشار بیش از حد حیاتی هستند.

سوالات متداول درباره شیرهای ایمنی

1. شیر ایمنی چیست و چه کاربردی دارد؟

شیر ایمنی دستگاهی است که برای حفاظت از جان، اموال و محیط زیست در برابر فشار بیش از حد در مخازن یا تجهیزات طراحی شده است. این شیر در فشار تنظیمشده (Set Pressure) باز میشود تا فشار اضافی را تخلیه کند و پس از بازگشت به شرایط عادی، دوباره بسته میشود. شیرهای ایمنی در صنایعی مانند نفت و گاز، پتروشیمی، تولید برق و صنایع غذایی برای جلوگیری از آسیبهای ناشی از فشار بیش از حد استفاده میشوند.

2. فشار تنظیمشده (Set Pressure) در شیر ایمنی چیست؟

فشار تنظیمشده، فشاری است که در آن شیر ایمنی شروع به باز شدن میکند تا سیال را تخلیه کرده و از فشار بیش از حد در سیستم جلوگیری کند. این فشار برای هر کاربرد خاص، بر اساس پارامترهایی مانند نوع سیال، دمای عملیاتی و استاندارد طراحی (مانند ASME، DIN) تعیین میشود.

3. چه عواملی باعث فشار بیش از حد در سیستم میشوند؟

طبق استاندارد API 521/ISO 23251، عوامل رایج فشار بیش از حد شامل موارد زیر هستند:

انسداد خروجی ، قرار گرفتن در معرض آتش خارجی (مورد آتش) ، انبساط حرارتی ، واکنش شیمیایی ، پارگی لوله مبدل حرارتی و خرابی سیستم خنککننده

4. چرا فشار برگشتی در شیرهای ایمنی مهم است؟

فشار برگشتی (شامل فشار تحمیلی و ایجادشده) میتواند بر عملکرد شیر ایمنی تأثیر بگذارد. در شیرهای معمولی، فشار برگشتی ممکن است فشار باز شدن یا بسته شدن را تغییر دهد. شیرهای متعادل (مانند نوع پیستونی یا بلوزی) برای کاهش اثرات فشار برگشتی طراحی شدهاند.

نتیجهگیری

شیرهای ایمنی بهعنوان یکی از مهمترین دستگاههای ایمنی در سیستمهای صنعتی، نقش کلیدی در حفاظت از تجهیزات، محیط زیست و جان افراد ایفا میکنند. انتخاب نوع مناسب شیر ایمنی، مواد ساخت و تعیین اندازه صحیح آن، نیازمند درک دقیق شرایط عملیاتی و الزامات سیستم است. با توجه به استانداردهای مختلف و گزینههای متعدد موجود، شیرهای ایمنی میتوانند بهگونهای طراحی شوند که نیازهای خاص هر کاربرد را برآورده کنند. استفاده از ابزارهای مدرن مانند نرمافزارهای تعیین اندازه و رعایت استانداردها، ایمنی و کارایی سیستم را بهطور قابلتوجهی افزایش میدهد.

گردآوری:بخش دانش کسب و کار بیتوته