سیستم تبرید چگونه کار میکند و سردخانهها چه تجهیزاتی دارند؟

- مجموعه: اخبار علمی و آموزشی

- تاریخ انتشار : پنج شنبه, 09 فروردين 1403 11:52

تجهیزات برودتی خوش قیمت و با کیفیت، اصلی اساسی برای ساخت انواع سیستمهای تهویه میباشند. تبرید صنعتی برای نگهداری یا خنک کردن محصولات یا انجام فرآیندها مورد نیاز است. این دستگاهها میتوانند به حفظ کیفیت غذا و نوشیدنیها، کنترل واکنشهای شیمیایی، محافظت از مواد حساس و بهبود کارایی ماشینآلات و تجهیزات صنعتی کمک کنند. بنابراین سیستم تبریدی از جمله نیازمندیهای کسب و کارهایی همچون صنایع غذایی و آشامیدنی، صنایع شیمیایی، صنایع داروسازی، انبارداری و تدارکات میباشد.

سیستم تبرید چگونه کار میکند؟

سیستم تبرید یک سیستم مکانیکی است که برای کاهش دمای یک اتاق یا ساختمان طراحی میشود. اساساً یک سیستم تبرید بر اساس اصل انتقال حرارت کار میکند. گرما را از محیط دریافت و در جای دیگری پراکنده میسازد تا دما را در محدوده دلخواه نگه دارد. این امر نیازمند دو جز اساسی است: یک مبرد که میتواند گرما را جذب و دفع نماید و یک سیستم مایع سازی که مبرد را مایع و دوباره آن را تبخیر کند.

نحوه عملکرد یک سیستم تبرید را میتوان در چهار مرحله اصلی خلاصه کرد:

* فشرده سازی: مبرد توسط پمپ کمپرسور تحت فشار قرار میگیرد. فشرده سازی، دمای مبرد را افزایش میدهد.

* چگالش: مبرد داغ و فشرده با انتقال گرما به محیط در یک مبدل حرارتی خنک میشود. در این مرحله مبرد مایع خواهد شد.

* انبساط: مبرد مایع شده از طریق یک شیر انبساط به مدار تبرید منتقل، در آنجا منبسط و خنک میگردد.

* تبخیر شدن: مبرد سرد و منبسط شده با جذب گرما از محیط در یک مبدل حرارتی گرم و مجددا تبخیر میشود.

این فرآیند به طور مداوم تکرار میشود تا دمای مورد نظر در محیط حفظ شود.

انواع مختلفی از سیستمهای برودتی وجود دارند که به روشهای مختلفی کار میکنند. با این حال، بیشتر سیستمهای تبریدی بر اساس اصل فوق طراحی و اجرایی میشوند. تفاوت عمده محصولات معمولا ناشی از قطعات و تجهیزات سردخانهای مورد استفاده در آنهاست.

انواع تجهیزات برودتی

سیستمها برای انجام هرچه بهتر کار خود به یک سری تجهیزات سردخانهای نیاز دارند که در اینجا به بررسی بیشتر آنها خواهیم پرداخت.

اواپراتور

اواپراتور فارسی لغت انگلیسی Evaporate به معنای بخار است و به قطعهای اشاره دارد که در سیستم به عنوان بخار کننده شناخته میشود. در واقع اواپراتور مکانی میباشد که سیال سیستم پس از عبور از آن وارد فاز گازی میگردد. این اتفاق از طریق دریافت گرمای سیال رخ میدهد. قطعه مذکور یکی از 4 رکن اصلی هر سیستم برودتی به حساب میآید که اگر نباشد سیستم از کار خواهد افتاد.

اواپراتور از دو طریق دمای هوا را کاهش میدهد. طی روش غیر مستقیم این قطعه در وهله نخست یک مادهی دیگر مثلا آب را خنک میکند و آب با ورود به فن کویل هوا را خنک میسازد. در روش مستقیم اواپراتور با کمک گاز مبرد پروسه خنک سازی را انجام میدهد. به این صورت که هوا با اهدای گرمای خود به گاز مبرد خنک میشود. روش دوم بیشتر در داکت اسپیلتها و کولرهای گازی مورد استفاده قرار میگیرد. انواع اواپراتورهای صفحهای، پوسته و لوله و فن دار وجود دارند که به عنوان تجهیزات برودتی مورد استفاده سازندگان سیستمهای تهویه مطبوع قرار میگیرند.

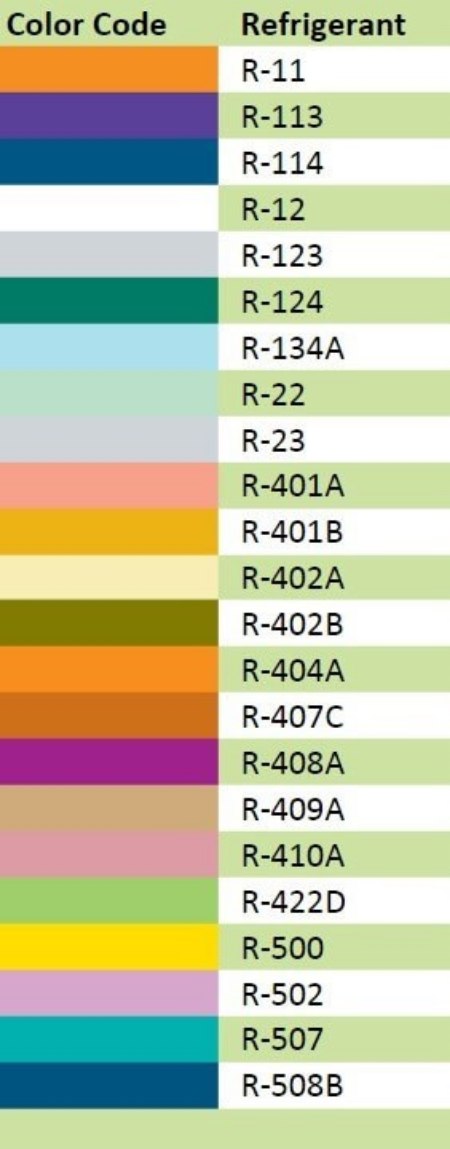

گاز مبرد

گاز مبرد معمولا ترکیبی از چند ماده و به شکل سیال است که درون اواپراتور قرار دارد. گاز مبرد در یک سیکل سرمایشی مرتبا بین حالات مایع و گاز تغییر فاز میدهد. انواع گازهای تبریدی پر بازده عبارتند از:

* دی اکسید کربن (R-744)

* پروپان (R-290)

* ایزوبوتان (R-600a)

* آمونیاک (R-717)

* CFC

* R22

مهم است که قبل از انتخاب گاز مبرد، ابتدا با توجه به محیط مورد نظر نیازسنجی و بهترین گزینه را انتخاب کنید. از همین رو تولید کنندگان باید ویژگیهایی همچون خواص ترمودینامیکی (نقطه جوش، ظرفیت گرمایی)، پایداری شیمیایی، خواص فیزیکی و ایمنی گازهای مبرد مورد بررسی قرار دهند.

|

ویژگیهای یک مبرد استاندارد |

||||||||

|

محیط زیست |

هزینه خرید |

هزینه نگهداری |

سمی و خورنده |

پایداری |

نقطه جوش |

قابلیت اشتعال پذیری و انفجار |

ODP |

GWP |

|

سازگار |

کم |

کم |

نباشد |

زیاد |

پایین |

پایین |

پایین |

پایین |

ویژگیهای یک مبرد استاندارد

هر مبردی، کپسولی با رنگ اختصاصی خود دارد که جدول آن را در زیر مشاهده میکنید:

گاز مبرد

کمپرسور

کمپرسور دومین قطعه از تجهیزات برودتی است که نبودش مساوی با نبود سیستم خواهد بود. در واقع مبردی که در حالت مایع درون اواپراتور قرار دارد پس از این که به حالت گازی تغییر فاز داد وارد کمپرسور میگردد. بنابراین نقش کمپرسور این است که فشار و دمای گاز مبرد را بالا ببرد. پس اول گاز مبرد جذب کمپرسور و سپس در آنجا فشرده میگردد. سپس با انتقال حرارت به محیط، گاز مبرد مجدد مایع و به اواپراتور باز میگردد. به طور کلی سه نوع کمپرسور وجود دارد که انتخاب میان آنها منوط به نوع و اندازه سیستم است:

|

انواع کمپرسور تبریدی |

|||||

|

روتاری |

اسکرال |

اسکرو |

رفت و برگشتی (پیستونی) |

گریز از مرکز (سانتریفیوژ) |

|

|

مزایا |

* تعداد قطعات کم

* سروصدای کم

|

* بازده و طول عمر نسبتا خوب

* سروصدا و لرزش کم * طراحی کاربردی

|

* متعدد بودن ظرفیت

* عملکرد چهار مرحلهای * قابل تعمیر * طول عمر و راندمان بالا

|

* طول عمر زیاد

* مورد استفاده در شرایط نیاز به آب زیر صفر * انتقال بدون روغن * ایجاد فشار بالا * هزینه اولیه کم

|

* ظرفیت زیاد

* نیاز به روغن ندارد * ارتعاش کم * کم حجم * تعمیرات کم

|

|

معایب |

* طول عمر کم

* راندمان پایین در محیطهای آلوده * کم بودن ظرفیت

|

* تعمیر نمیشوند.

* غیر قابل استفاده در چیلرهای بزرگ

|

* سر و صدای زیاد

* فضای اشغالی زیاد

|

* بازده کم

* سروصدا و لرزش زیاد * هزینه نگهداری زیاد

حساس به مایعات |

* هزینه اولیه زیاد

* غیر قابل استفاده در ظرفیتهای کم * امکان برگشت جریان

|

انواع کمپرسور تبریدی

کمپرسور پیستونی

کندانسور

سومین رکن اصلی سیستم و تجهیزات برودتی، کندانسور یا چگالنده میباشد. در سلسله مراتب قطعات، کندانسور بعد از کمپرسور قرار دارد و گاز فشرده شده کمپرسور به کندانسور میرود. گاز در لولههای این قطعه جریان مییابد و گرمای خود را از دست میدهد. کندانسور دارای سه نوع اصلی آبی، هوایی و گازی است اما در نگاهی فنیتر میتوان نمونههای بیشتری را نام برد:

هوایی یا هوا خنک

* با انتقال طبیعی گرما

* با انتقال هدایتشده گرما

آبی یا آبخنک

* آبی دو لوله

* پوسته و کویل

* پوسته و لوله

گازی یا تبخیری:

* این نمونه کندانسور هم از آب و هم از هوا برای خنک سازی محیط استفاده میکند.

کندانسورهای آبی نسبت به نمونههای هوایی پیچیدگی بیشتر و در انتقال گرما کارایی بالاتری دارند (به دلیل بالاتر بودن ضریب تبادل آب). از سوی دیگر کندانسورهای تبخیری نسبت به کندانسورهای آبی ارزانترند. البته لازم به ذکر است که چگالندههای هوایی هزینه نگهداری کمتری دارند.

روغن کمپرسور

روغن کمپرسور از جمله تجهیزات برودتی است که بر راندمان و عملکرد سیستم خنک کننده اثر میگذارد. روغن در کمپرسور مانند سایر سیستمهای مکانیکی وظیفه روانسازی حرکت و کاهش دمای قطعات را بر عهده دارد. بنابراین یک روغن کمپرسور خوب ضامن سلامت و طول عمر بیشتر این قطعه و به طور کلی کاهش هزینههای نگهداری سیستم خواهد شد.

روغنهای قدیمی معدنی بودند و مبردهای جدید با روغنهای معدنی ناسازگارند لذا بایستی از روغنهای جدید استفاده کرد. روغنکاری کمپرسور به دو صورت پاششی و فشاری انجام میشود. در روش پاششی تا نیمه کارتل روغن تبریدی ریخته میشود و بعد روغن به دلیل نیروی گریز از مرکز به شکل پاششی روی سایر قطعات میریزد. در روش دوم یک پمپ کوچک برای روغنکاری یاتاقانهای ثابت و متحرک مورد استفاده قرار میگیرد.

زمان تعویض روغن تبریدی چه زمانی است؟ زمانی که رنگ روغن قهوهای تیره و بوی آن نامطبوع شود.

درب سردخانه

دربهای سردخانهای نیز مانند سایر تجهیزات برودتی دارای تنوع و تعدد هستند و نمونههای لولایی و کشویی (ریلی) مهمترین آنها به شمار میآیند. اگر درب سردخانه به درستی انتخاب نشود بخش زیادی از سرما هدر میرود و مواد غذایی، داروها یا واکنشهای شیمیایی خراب خواهند شد. ضمن این که میزان مصرف انرژی سیستم و متعاقبا مبلغ قبض برق نیز بالا میرود. این موضوع در فصول گرم سال اهمیت بیشتری پیدا میکند چرا که سیستم باید با قدرت بیشتری کار کند و در عین حال گرمای محیط فشار مضاعفی بر آن وارد مینماید.

درب کشویی: مناسب سیستمهایی که درب آنها باید دائما باز و بسته شود، چرا که سرعت حرکت بالای در باعث کاهش اتلاف انرژی میگردد.

درب لولایی: پرکاربردترین و کم هزینهترین درب سردخانهای است. البته در صورتی که دستگاه برودتی به دربی بزرگ نیاز داشته باشد درب لولایی گزینه مناسبی نخواهد بود.

برای آشنایی و خرید سایر تجهیزات سردخانه ای به این لینک مراجعه کنید.

https://www.damoon-co.com/product-category/refrigeration

فن سردخانه

جریان هوا با کمک فنهای تعبیه شده در دستگاه قدرت میگیرد. فن سردخانهای سرعت انتقال هوای کم اما دبی هوای زیادی دارد و مصرف انرژی آن نسبتا کم است. هنگام خرید فن برای یک سیستم باید به سه مؤلفه مهم دیگر توجه کرد:

توان

هرچه توان الکتروموتور فن بیشتر باشد فن هوای بیشتری را جا به جا میکند. نمونههای رایج موجود در بازار بازه توان 40 تا 350 وات را فراهم مینمایند که اکثر آنها به جریان متناوب وصل میشوند.

سایز و تعداد پرهها

پره بیشتر مساوی است با فشار بیشتر. قطر پرهها نیز بین 20 تا 60 سانتیمتر با توجه به میزان توان الکتروموتور انتخاب میشود. در واقع طراحی و ساخت تجهیزات برودتی محاسبات ریاضی و فیزیکی خاص خود را دارد که تولید کنندگان معتبر کاملا با آنها آشنا هستند.

سروصدا

صدای یک سیستم تهویه ناشی از فنهای آن است. فنهای سانتریفیوژ نسبت به نمونههای محوری نویز کمتری دارند. اما فنهای محوری از ویژگیهای مکانیکی مطلوبتری برخوردارند. از همین رو فن سردخانهای غالبا از نوع آکسیال یا محوری میباشد.

شیر انبساط

آخرین و چهارمین رکن تجهیزات برودتی اکسپنشن ولو است. با این شیر میزان مبرد وارد شده به اواپراتور کنترل و تنظیم میگردد. در واقع میزان مبردی که در سیستم جریان مییابد کیفیت و میزان سرمایش تولیدی سیستم را مشخص میکند. سه نمونه شیر انبساط عبارتند از:

* شیرهای انبساط ترموستاتیکی (مکانیکی)

* لوله مویین

* شیرهای انبساط الکترونیکی

نمونههای مکانیکی و الکترونیکی به مراتب پرکاربردتر از نمونهی دیگر هستند.

|

شیرهای انبساط ترموستاتیکی (مکانیکی) |

شیرهای انبساط الکترونیکی |

|

عملکرد پیوسته و مداوم |

کم مصرف، مطمئن و کم خطا |

|

تنظیم دستی و راحت |

جلوگیری از overheating |

|

هزینه نگهداری و سرویس کم |

قابل استفاده برای انواع مبردها |

|

قیمت کمتر از نمونههای الکترونیکی |

سایز کوچکتر |

|

فقدان کنترل حرارت بالا |

عملکرد سریع |

|

نامناسب برای اختلاف فشارهای پایین |

بهبود عملکرد کمپرسور |

|

دقت کمتر |

قیمت بالا |

مقایسه شیر انبساط مکانیکی و الکترونیکی

شیر انبساط

سایر شیرآلات کنترلی عبارتند از:

* شیر کروی(گلاب ولو)

* شیر پروانهای (باترفلای ولو)

* شیر سوزنی (نیدل ولو)

* شیر توپی یا (بال ولو)

* شیر کشوئی (گیت ولو)

* شیر دیافراگمی (پردهای)

* شیر یکطرفه (چک ولو)

* شیر اطمینان (سیفتی ولو)

* ترموستاتیک ولو (شیر کنترل دما)

* رگولاتور (شیر کاهنده فشار)

* شیر برقی (سلونوئید ولو)

هر کدام از این تجهیزات برودتی قیمتهای مختلفی دارند که در نهایت بر قیمت تمام شده دستگاه تاثیر میگذارند.

خرید تجهیزات برودتی مناسب

انتخاب سیستم تبرید صنعتی مناسب، به عوامل مختلفی از جمله ظرفیت سرمایشی مورد نیاز، دمای مورد نیاز، منطقه کاربردی و قابلیت اقتصادی افراد بستگی دارد. انواع مختلفی از سیستمهای تبرید صنعتی مانند چیلرهای تراکمی و جذبی در بازار به فروش میرسند که بر اساس تکنولوژیها و مبردهای مختلفی ساخته میشوند. با استفاده از سیستمهای تبرید کارآمد و سازگار با محیط زیست، میتوان مصرف انرژی صنعتی را با حفظ کیفیت فرآیند کاهش داد و در نتیجه به محیط زیست و البته بشریت کمک کرد.