دستگاه CMM چیست؟ انقلابی در اندازهگیری دقیق صنعتی

- مجموعه: ابزار و ماشین آلات

همهچیز درباره دستگاه CMM؛ از کاربرد تا فناوری پیشرفته

دستگاه CMM یا Coordinate Measuring Machine (ماشین اندازهگیری مختصات) یکی از ابزارهای پیشرفته در حوزه کنترل کیفیت و مهندسی دقیق است که برای اندازهگیری دقیق ابعاد و مشخصات هندسی قطعات صنعتی استفاده میشود. این دستگاهها در صنایع مختلفی از جمله خودروسازی، هوافضا، الکترونیک و تولید قطعات صنعتی کاربرد گستردهای دارند. CMM با استفاده از سیستم مختصات سهبعدی، امکان اندازهگیری دقیق و سریع قطعات پیچیده را فراهم میکند و نقش مهمی در تضمین کیفیت محصولات ایفا میکند.

تعریف دستگاه CMM

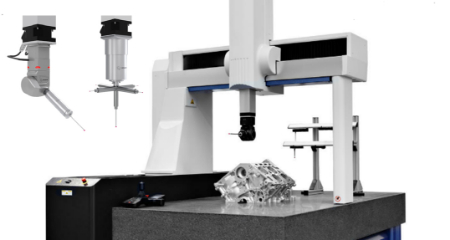

دستگاه CMM یک ابزار اندازهگیری است که با استفاده از یک پراب (Probe) و سیستم مختصات سهبعدی (X, Y, Z) برای اندازهگیری دقیق نقاط روی سطح یک قطعه کار میکند. این دستگاه میتواند ابعاد، شکل، موقعیت و ویژگیهای هندسی قطعات را با دقت بسیار بالا (در حد میکرون) اندازهگیری کند. CMMها معمولاً به دو نوع دستی و اتوماتیک (CNC) تقسیم میشوند و از نرمافزارهای پیشرفته برای تحلیل دادهها و تولید گزارشهای دقیق استفاده میکنند.

اجزای اصلی دستگاه CMM

یک دستگاه CMM از اجزای زیر تشکیل شده است:

ساختار مکانیکی:

• پایه و بدنه: معمولاً از مواد مستحکم مانند گرانیت یا فولاد ساخته میشود تا لرزشها را به حداقل برساند.

• محورهای حرکتی: محورهای X، Y و Z که امکان حرکت پراب در فضای سهبعدی را فراهم میکنند.

• سیستم هدایت: ریلها و سیستمهای حرکتی دقیق (مانند بالاسکرو یا ریلهای خطی) برای جابجایی پراب.

پروب (Probe):

پراب مهمترین بخش CMM است که با تماس مستقیم یا غیرتماسی (مانند لیزر یا اسکنر نوری) نقاط سطح قطعه را شناسایی میکند.

انواع پراب شامل پرابهای تماسی (مانند پرابهای مکانیکی یا لمسی)، پرابهای لیزری و پرابهای نوری هستند.

سیستم کنترل:

شامل کامپیوتر و نرمافزارهایی است که حرکت پراب را کنترل کرده و دادههای اندازهگیری را پردازش میکنند. نرمافزارهای رایج شامل PC-DMIS، Calypso و Metrolog هستند.

سیستم اندازهگیری:

شامل سنسورها و مقیاسهای دقیق (مانند انکودرهای خطی) برای ثبت موقعیت پراب با دقت بالا.

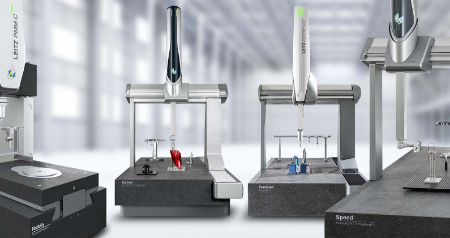

انواع دستگاههای CMM

دستگاههای CMM بر اساس ساختار و کاربرد به چند نوع اصلی تقسیم میشوند:

CMM نوع پل (Bridge CMM):

رایجترین نوع CMM که دارای یک پل متحرک است که پراب را در محورهای X، Y و Z جابجا میکند. مناسب برای قطعات کوچک تا متوسط با دقت بالا.

CMM نوع بازویی (Cantilever CMM):

دارای یک بازوی متحرک است که برای قطعات بزرگ مناسب است.

معمولاً در صنایع خودروسازی و هوافضا استفاده میشود.

CMM نوع دروازهای (Gantry CMM):

برای اندازهگیری قطعات بسیار بزرگ، مانند بدنه هواپیما یا کشتی، طراحی شده است.

ساختار عظیم و پایداری دارد.

CMM نوع افقی (Horizontal Arm CMM):

برای قطعات بلند و باریک مناسب است و معمولاً در خطوط تولید استفاده میشود.

CMM پرتابل (Portable CMM):

دستگاههای قابل حمل مانند بازوهای اندازهگیری مفصلی (Articulated Arm CMM) که برای اندازهگیری در محل مناسب هستند.

نحوه کار دستگاه CMM

1. آمادهسازی قطعه: قطعه روی میز دستگاه قرار میگیرد و با استفاده از گیرهها یا فیکسچرها ثابت میشود.

2. کالیبراسیون: دستگاه و پراب کالیبره میشوند تا از دقت اندازهگیری اطمینان حاصل شود.

3. برنامهریزی مسیر پراب: با استفاده از نرمافزار، مسیر حرکت پراب برای اندازهگیری نقاط خاص روی قطعه تعیین میشود.

4. اندازهگیری: پراب به صورت دستی یا خودکار نقاط مختلف قطعه را لمس کرده یا اسکن میکند و مختصات سهبعدی آنها را ثبت میکند.

5. تحلیل دادهها: نرمافزار دادههای جمعآوریشده را تحلیل کرده و گزارشهایی مانند انحرافات ابعادی، تلرانسها و ویژگیهای هندسی تولید میکند.

کاربردهای دستگاه CMM

1. کنترل کیفیت: بررسی انطباق قطعات با نقشههای فنی و تلرانسهای مشخصشده.

2. مهندسی معکوس: بازسازی مدل سهبعدی قطعات بدون نقشه اولیه.

3. اندازهگیری قطعات پیچیده: مانند توربینها، قطعات هوافضا و قالبهای تزریق.

4. صنایع خودروسازی: بررسی دقت قطعات موتور، بدنه و اجزای شاسی.

5. صنایع پزشکی: اندازهگیری دقیق پروتزها و ایمپلنتها.

6. تولید انبوه: بررسی نمونههای اولیه و قطعات تولیدی برای اطمینان از یکنواختی کیفیت.

مزایای استفاده از CMM

√ دقت بالا: اندازهگیری در حد میکرون.

√ انعطافپذیری: قابلیت اندازهگیری قطعات با اشکال و اندازههای مختلف.

√ اتوماسیون: کاهش خطای انسانی با استفاده از سیستمهای CNC.

√ گزارشدهی پیشرفته: تولید گزارشهای دقیق و قابلاستفاده برای تحلیلهای آماری.

√ صرفهجویی در زمان: اندازهگیری سریعتر نسبت به روشهای دستی.

معایب و چالشها

× هزینه بالا: دستگاههای CMM بهویژه نوع CNC گرانقیمت هستند.

× نیاز به تخصص: اپراتورها باید آموزشهای تخصصی ببینند.

× حساسیت به محیط: نیاز به محیط کنترلشده (دما، رطوبت و عدم لرزش) برای حفظ دقت.

× محدودیت در اندازه قطعات: برخی CMMها برای قطعات بسیار بزرگ یا کوچک مناسب نیستند.

پیشرفتهای اخیر در فناوری CMM

• اسکنرهای نوری و لیزری: افزایش سرعت و دقت اندازهگیری بدون نیاز به تماس مستقیم.

• اتوماسیون پیشرفته: ادغام با رباتهای صنعتی برای اندازهگیری در خط تولید.

• نرمافزارهای هوش مصنوعی: تحلیل هوشمند دادهها و تشخیص خودکار انحرافات.

• CMMهای پرتابل: امکان اندازهگیری در محل و کاهش نیاز به انتقال قطعات.

سوالات متداول درباره دستگاه CMM

1. دقت دستگاه CMM چقدر است؟

دقت دستگاههای CMM معمولاً در حد میکرون (چند میکرومتر) است، اما این دقت به نوع دستگاه، کالیبراسیون و شرایط محیطی بستگی دارد.

2. تفاوت CMM دستی و CNC چیست؟

در CMM دستی، اپراتور پراب را بهصورت دستی حرکت میدهد، در حالی که CMM CNC بهصورت خودکار و با برنامهریزی نرمافزاری عمل میکند و برای تولید انبوه مناسبتر است.

3. چه نوع پرابهایی در دستگاه CMM استفاده میشود؟

پرابهای تماسی (لمسی)، لیزری و نوری از انواع رایج هستند. پرابهای تماسی برای اندازهگیری دقیق نقاط خاص و پرابهای غیرتماسی (مانند لیزر) برای اسکن سریع سطوح استفاده میشوند.

4. چه صنایعی از دستگاه CMM استفاده میکنند؟

صنایع خودروسازی، هوافضا، الکترونیک، پزشکی، قالبسازی و تولید قطعات دقیق از CMM برای کنترل کیفیت و اندازهگیری استفاده میکنند.

5. آیا دستگاه CMM برای اندازهگیری قطعات بزرگ مناسب است؟

بله، CMMهای نوع دروازهای (Gantry) یا بازویی (Horizontal Arm) برای قطعات بزرگ مناسب هستند، اما برای قطعات بسیار بزرگ ممکن است نیاز به CMM پرتابل باشد.

6. چگونه دستگاه CMM کالیبره میشود؟

کالیبراسیون با استفاده از استانداردهای مرجع (مانند بلوکهای کالیبراسیون) انجام میشود تا اطمینان حاصل شود که پراب و محورهای دستگاه دقیق عمل میکنند.

7. آیا دستگاه CMM میتواند قطعات نرم یا انعطافپذیر را اندازهگیری کند؟

بله، اما برای قطعات نرم (مانند پلاستیک یا لاستیک)، پرابهای غیرتماسی مانند لیزری یا نوری مناسبتر هستند تا از تغییر شکل قطعه جلوگیری شود.

8. تفاوت CMM با اسکنرهای سهبعدی چیست؟

CMM معمولاً دقت بالاتری دارد و برای اندازهگیری نقاط خاص مناسب است، در حالی که اسکنرهای سهبعدی برای ثبت سریع شکل کلی سطوح استفاده میشوند.

9. آیا CMM میتواند در خط تولید استفاده شود؟

بله، CMMهای نوع بازویی یا پرتابل و برخی مدلهای CNC برای استفاده در خط تولید طراحی شدهاند، اما اغلب برای کنترل کیفیت نمونهها به کار میروند.

نتیجهگیری

دستگاه CMM بهعنوان یکی از ابزارهای کلیدی در صنایع مدرن، نقش مهمی در تضمین کیفیت و دقت تولید ایفا میکند. با پیشرفت فناوری، این دستگاهها هر روز کارآمدتر و متنوعتر میشوند و به صنایع کمک میکنند تا محصولات باکیفیتتر و رقابتیتری تولید کنند. انتخاب نوع مناسب CMM و استفاده از پرابها و نرمافزارهای بهروز میتواند بهرهوری و دقت فرآیندهای تولیدی را به طور قابلتوجهی افزایش دهد.

گردآوری:بخش دانش کسب و کار بیتوته